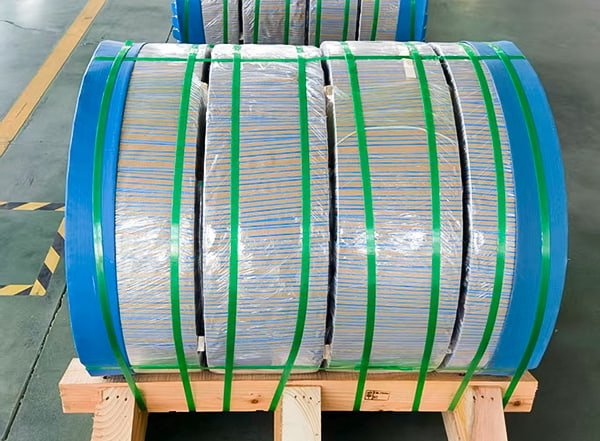

Cewki do cięcia wzdłużnego stali krzemowej są krytycznym surowcem do produkcji silników, transformatorów, generatorów i innego sprzętu elektromagnetycznego. Cewki te są produkowane poprzez cięcie szerokich cewek głównych ze stali krzemowej na wąskie paski o precyzyjnych szerokościach i kontrolowanej jakości krawędzi. Chociaż skład chemiczny i klasa magnetyczna stali krzemowej są istotne, jakość cięcia wzdłużnego odgrywa równie ważną rolę w określaniu ostatecznej wydajności komponentów elektrycznych.

Zła jakość cięcia może powodować naprężenia mechaniczne, uszkodzenia krawędzi i niespójność wymiarów, a wszystko to bezpośrednio wpływa na wydajność magnetyczną, straty energii, poziom hałasu i długoterminową niezawodność. Zrozumienie, w jaki sposób jakość cięcia wpływa na zwoje ze stali krzemowej, pomaga producentom zoptymalizować wydajność, jednocześnie zmniejszając ilość odpadów i koszty operacyjne.

Jakość cięcia odnosi się do ogólnej precyzji i stanu taśm ze stali krzemowej po procesie cięcia. Jest ona określana na podstawie takich czynników, jak wysokość zadziorów na krawędziach, tolerancja szerokości paska, płaskość, wygięcie, integralność powierzchni i naprężenia własne. Każdy z tych parametrów wpływa na zachowanie materiału podczas układania warstw i operacji magnetycznej.

Wysokiej jakości nacięcia zapewniają, że stalowe taśmy zachowują swoje zaprojektowane właściwości magnetyczne, a jednocześnie idealnie pasują do zespołów rdzenia stojana lub transformatora. Natomiast nierówne lub nierówne cięcie może pogorszyć zarówno wydajność produkcji, jak i wydajność produktu końcowego.

Właściwości magnetyczne cewek ze stali krzemowej są bardzo wrażliwe na uszkodzenia mechaniczne powstałe podczas cięcia wzdłużnego. Złe praktyki cięcia powodują miejscowe naprężenia wzdłuż krawędzi taśmy, które zakłócają krystaliczną strukturę stali. Naprężenie to zmniejsza przenikalność magnetyczną i zwiększa straty w rdzeniu.

W zastosowaniach takich jak transformatory i silniki o wysokiej sprawności nawet niewielki wzrost strat w rdzeniu może znacząco wpłynąć na efektywność energetyczną i temperaturę roboczą. Dlatego jakość cięcia ma bezpośredni wpływ na zgodność z normami efektywności energetycznej.

Uszkodzenia krawędzi i koncentracja naprężeń wynikająca ze złego cięcia wzdłużnego zwiększają straty histerezy i straty prądu wirowego. Zadziory mogą również tworzyć mostki elektryczne pomiędzy warstwami, zmniejszając skuteczność izolacji i jeszcze bardziej zwiększając straty. Wysokiej jakości cięcie minimalizuje te efekty, zachowując zaprojektowane właściwości magnetyczne stali.

Spójność wymiarowa ma kluczowe znaczenie, gdy cewki do cięcia wzdłużnego stali krzemowej są tłoczone lub wycinane laserowo w postaci laminatów. Różnice w szerokości lub pochyleniu paska mogą prowadzić do niewspółosiowości podczas układania w stosy, co skutkuje nierównymi szczelinami powietrznymi i brakiem równowagi mechanicznej w sprzęcie obrotowym.

Wysoka dokładność cięcia zapewnia ścisłe dopasowanie laminatów do siebie, poprawiając ciągłość strumienia magnetycznego i stabilność mechaniczną. Jest to szczególnie ważne w przypadku silników szybkoobrotowych i precyzyjnych urządzeń elektrycznych.

Zła jakość cięcia zmniejsza efektywny współczynnik układania z powodu zadziorów i nierównych krawędzi. Niższy współczynnik układania oznacza mniej aktywnego materiału magnetycznego na jednostkę objętości, co zmniejsza wydajność wyjściową. Gładko nacięte krawędzie pomagają osiągnąć wyższy współczynnik układania i lepszą ogólną wydajność.

Hałas i wibracje w sprzęcie elektrycznym są często powiązane z niezrównoważeniem magnetycznym i niedoskonałościami mechanicznymi. Wady nacięcia mogą powodować nierówne siły magnetyczne, co prowadzi do słyszalnego buczenia, wibracji i przedwczesnego zużycia łożysk i obudów.

Dodatkowo zwiększone straty rdzenia wynikające ze złego cięcia powodują powstawanie nadmiaru ciepła. Z biegiem czasu wyższe temperatury pracy przyspieszają starzenie się izolacji i skracają żywotność sprzętu.

Konsekwentnie nacięte cewki ze stali krzemowej pomagają utrzymać równomierny rozkład strumienia magnetycznego, co stabilizuje temperaturę roboczą. Jest to szczególnie ważne w przypadku transformatorów i silników zaprojektowanych do pracy w ciągłych cyklach pracy lub w warunkach dużego obciążenia.

| Aspekt | Wysokiej jakości cięcie | Cięcie niskiej jakości |

| Stan krawędzi | Gładkie, niskie zadziory | Szorstkie, wysokie zadziory |

| Strata magnetyczna | Niski i stabilny | Zwiększone i niestabilne |

| Dokładność montażu | Wysoka precyzja | Ryzyko nieprawidłowego ustawienia |

| Żywotność sprzętu | Dłużej | Skrócone |

Zaawansowane linie do cięcia wzdłużnego wyposażone w precyzyjne noże, automatyczną kontrolę naprężenia i systemy monitorowania zadziorów są niezbędne do produkcji wysokiej jakości cewek do cięcia wzdłużnego ze stali krzemowej. Właściwy dobór materiału noża i regularna konserwacja zapobiegają zużyciu krawędzi, które może uszkodzić stal.

Kontrola procesu, w tym regulacja prędkości i zrównoważenie naprężenia taśmy, również odgrywa istotną rolę w minimalizowaniu naprężeń szczątkowych i zapewnianiu spójnej geometrii taśmy.

Dla producentów OEM i użytkowników końcowych inwestowanie w wysokiej jakości cewki do cięcia wzdłużnego stali krzemowej zmniejsza problemy z dalszym przetwarzaniem, liczbę złomów i roszczenia gwarancyjne. Lepsza jakość cięcia przekłada się na łatwiejsze wykrawanie laminujące, bardziej spójny montaż i przewidywalną wydajność produktów końcowych.

Na konkurencyjnych rynkach, gdzie standardy wydajności i oczekiwania dotyczące trwałości stale rosną, jakość cięcia nie jest już sprawą drugorzędną, ale głównym czynnikiem różnicującym produkty.

Jakość cięcia ma bezpośredni i wymierny wpływ na wydajność cewek ze stali krzemowej. Od wydajności magnetycznej i stabilności termicznej po redukcję hałasu i żywotność sprzętu, każdy aspekt parametrów elektrycznych zależy od tego, jak dobrze stal jest cięta.

Stawiając na pierwszym miejscu precyzyjne procesy cięcia wzdłużnego i rygorystyczną kontrolę jakości, producenci mogą uwolnić pełny potencjał materiałów ze stali krzemowej, zapewniając niezawodny, wydajny i trwały sprzęt elektryczny.

+86-523 8891 6699

+86-523 8891 6699  +86-523 8891 8266

+86-523 8891 8266  info@tl-core.com

info@tl-core.com  Nr 1, Trzeci Park Przemysłowy, ulica Liangxu, miasto Taizhou, Jiangsu, Chiny

Nr 1, Trzeci Park Przemysłowy, ulica Liangxu, miasto Taizhou, Jiangsu, Chiny

中文简体

中文简体